在當(dāng)今機(jī)械加工的舞臺(tái)上,插床作為一種經(jīng)典的加工設(shè)備,在金屬成型加工中占據(jù)著重要地位。而隨著科技浪潮的推進(jìn),CNC 插床的出現(xiàn)給傳統(tǒng)普通插床帶來了巨大的沖擊與變革。

1.CNC 插床在金屬加工中的廣泛應(yīng)用

CNC 插床憑借其高度的自動(dòng)化和精確的數(shù)控控制能力,在眾多關(guān)鍵金屬加工領(lǐng)域發(fā)揮著不可或缺的作用。

在航空航天工業(yè)中,對(duì)于各類飛行器零部件的加工要求極高。CNC 插床能夠精準(zhǔn)地在航空發(fā)動(dòng)機(jī)的渦輪盤、葉片以及飛機(jī)起落架等部件上加工出復(fù)雜的鍵槽、齒形和特殊的成形面。例如,在渦輪葉片根部加工出高精度的榫槽,其公差可控制在極小范圍內(nèi),確保葉片與渦輪盤連接的緊密性和可靠性,以承受高溫、高壓和高速旋轉(zhuǎn)的極端工況,為飛行器的安全飛行提供堅(jiān)實(shí)保障。

機(jī)床制造行業(yè)也是 CNC 插床的重要應(yīng)用陣地。在機(jī)床主軸、傳動(dòng)軸等關(guān)鍵部件的加工過程中,CNC 插床可以高效地完成鍵槽、花鍵以及平面的插削任務(wù)。通過精確的編程控制,能夠保證各個(gè)部件之間的配合精度達(dá)到微米級(jí)別,從而提升整臺(tái)機(jī)床的性能和加工精度,滿足現(xiàn)代制造業(yè)對(duì)高精度機(jī)床設(shè)備的嚴(yán)苛需求。

汽車制造領(lǐng)域同樣離不開 CNC 插床的助力。在發(fā)動(dòng)機(jī)、變速器等核心部件的生產(chǎn)中,CNC 插床用于加工曲軸、齒輪軸等零件上的鍵槽和齒形。它能夠在保證加工精度的同時(shí),實(shí)現(xiàn)高速、批量生產(chǎn),有效提高了汽車零部件的生產(chǎn)效率和質(zhì)量穩(wěn)定性,為汽車的高性能和可靠性奠定了基礎(chǔ)。

2.CNC 插床與普通插床的對(duì)比區(qū)別

加工精度

CNC 插床通過先進(jìn)的數(shù)控系統(tǒng),能夠?qū)Σ逑鞯奈恢谩⑸疃取⑺俣鹊葏?shù)進(jìn)行精確控制。例如,在加工金屬鍵槽時(shí),其寬度公差可控制在 ±0.02mm 以內(nèi),深度公差可達(dá) ±0.01mm,形位公差也能達(dá)到極高的標(biāo)準(zhǔn),確保了零件的高精度配合。

普通插床則主要依靠人工操作機(jī)械傳動(dòng)裝置,由于人為操作的誤差以及機(jī)械結(jié)構(gòu)本身的局限性,其加工精度相對(duì)較低。在相同的鍵槽加工任務(wù)中,普通插床加工出的鍵槽寬度公差可能在 ±0.1mm 左右,深度公差也較大,難以滿足現(xiàn)代金屬加工對(duì)高精度的要求。

加工效率

CNC 插床在加工效率方面具有顯著優(yōu)勢(shì)。以批量加工金屬零件為例,CNC 插床的 X 向和 Y 向伺服控制進(jìn)給系統(tǒng)可以實(shí)現(xiàn)快速定位和無級(jí)調(diào)速,配合強(qiáng)大的插削主電機(jī),能夠在短時(shí)間內(nèi)完成大量的插削工作。而且,由于其自動(dòng)化程度高,無需人工頻繁干預(yù),減少了加工過程中的停頓時(shí)間,大大提高了整體生產(chǎn)效率。

普通插床的加工效率則較為低下。操作人員需要手動(dòng)調(diào)整滑枕的往復(fù)運(yùn)動(dòng)速度和工作臺(tái)的進(jìn)給量,每一次加工參數(shù)的改變都需要耗費(fèi)一定的時(shí)間,并且在加工過程中容易出現(xiàn)操作失誤,導(dǎo)致加工中斷或廢品產(chǎn)生,從而嚴(yán)重影響加工效率。

操作便捷性

CNC 插床的操作相對(duì)便捷,操作人員只需在數(shù)控系統(tǒng)中輸入相應(yīng)的加工參數(shù)和程序,機(jī)床就能自動(dòng)按照設(shè)定的要求進(jìn)行加工。例如,BK5035 采用的 KND1000MF 數(shù)控系統(tǒng)具有漢字提示全屏幕編輯功能,即使是對(duì)編程不太熟悉的操作人員也能較為輕松地進(jìn)行操作,同時(shí)配備的電子手輪方便了對(duì)刀操作,進(jìn)一步提高了操作的便利性。

普通插床的操作則需要操作人員具備較高的技能水平和豐富的經(jīng)驗(yàn)。操作人員需要通過手動(dòng)操作各種手柄和按鈕來控制機(jī)床的運(yùn)動(dòng),對(duì)滑枕的行程、插削速度、進(jìn)給量等參數(shù)進(jìn)行精確調(diào)整,這不僅要求操作人員熟悉機(jī)床的機(jī)械結(jié)構(gòu),還需要具備良好的手感和判斷力,操作難度較大且勞動(dòng)強(qiáng)度高。

加工靈活性

CNC 插床具有很強(qiáng)的加工靈活性。它可以通過修改數(shù)控程序,快速適應(yīng)不同形狀、尺寸和工藝要求的金屬零件加工。比如,當(dāng)需要從加工鍵槽切換到加工齒形或特殊成形面時(shí),只需在系統(tǒng)中調(diào)整程序參數(shù),機(jī)床就能迅速切換加工模式,無需更換大量的工裝夾具。

普通插床的加工靈活性較差。由于其機(jī)械結(jié)構(gòu)和傳動(dòng)方式相對(duì)固定,針對(duì)不同的加工任務(wù),往往需要更換不同的刀具、夾具,甚至對(duì)機(jī)床進(jìn)行重新調(diào)整和校準(zhǔn),這一過程耗時(shí)費(fèi)力,限制了其在多樣化金屬加工任務(wù)中的應(yīng)用。

上海鞍提仕BK5035 CNC 插床

BK5035功能和結(jié)構(gòu)特點(diǎn):

強(qiáng)大的功能組合

BK5035 不僅具備加工各種鍵槽的能力,還能對(duì)齒形進(jìn)行高精度插削,以及完成平面和成形面的加工任務(wù)。無論是簡(jiǎn)單的直鍵槽,還是復(fù)雜的花鍵槽、螺旋槽,亦或是各種異形齒形和曲面,它都能應(yīng)對(duì)自如。在機(jī)床制造、汽車制造等行業(yè)的金屬加工中,能夠?qū)崿F(xiàn)多種工序的一體化加工,大大提高了生產(chǎn)效率和加工精度。

先進(jìn)的數(shù)控系統(tǒng)與便捷操作

采用知名的 KND1000MF 數(shù)控系統(tǒng),該系統(tǒng)具有豐富的功能和友好的操作界面。其漢字提示全屏幕編輯功能使編程變得簡(jiǎn)單易懂,操作人員可以輕松地根據(jù)加工需求編寫程序。配備的電子手輪更是為對(duì)刀操作提供了極大的便利,操作人員能夠快速、準(zhǔn)確地調(diào)整刀具位置,縮短了刀具準(zhǔn)備時(shí)間,提高了加工效率。

高效可靠的傳動(dòng)與動(dòng)力系統(tǒng)

主傳動(dòng)采用搖柄機(jī)構(gòu),通過一級(jí)同步帶減速和兩級(jí)齒輪減速,將主電機(jī)的動(dòng)力穩(wěn)定地傳遞到插削部位,既能保證插削的精度,又能提供足夠的切削力。X 向和 Y 向進(jìn)給采用伺服控制的滾珠絲杠與電機(jī)直聯(lián),實(shí)現(xiàn)了無級(jí)調(diào)速功能,使工作臺(tái)的運(yùn)動(dòng)更加平穩(wěn)、精確。其 5.5KW 大扭矩伺服電機(jī)作為插削主電機(jī),具備強(qiáng)大的動(dòng)力輸出,能夠輕松應(yīng)對(duì)各種金屬材料的插削加工,無論是硬度較高的合金鋼,還是韌性較好的有色金屬,都能實(shí)現(xiàn)高效、高質(zhì)量的加工。

精密的機(jī)械結(jié)構(gòu)設(shè)計(jì)

X、Y 軸滾珠絲杠副采用雙螺母預(yù)緊型結(jié)構(gòu),這一設(shè)計(jì)有效地解決了絲杠與螺母之間的間隙問題。操作人員可以方便地調(diào)整絲杠與螺母的間隙,將其控制在極小的范圍內(nèi),從而提高了機(jī)床的定位精度和重復(fù)定位精度,確保在長期的金屬加工過程中,機(jī)床始終能夠保持穩(wěn)定的加工精度,同時(shí)也延長了滾珠絲杠副的使用壽命,降低了設(shè)備的維護(hù)成本。

嚴(yán)格的精度標(biāo)準(zhǔn)與完善的防護(hù)

BK5035 嚴(yán)格執(zhí)行 JB/T2825.3 – 2006 機(jī)械行業(yè)標(biāo)準(zhǔn)進(jìn)行精度檢驗(yàn),從生產(chǎn)源頭保證了機(jī)床的加工精度,為用戶提供了可靠的質(zhì)量保障。機(jī)床采用全防護(hù)設(shè)計(jì),有效防止了金屬加工過程中的切屑飛濺和冷卻液外溢,保護(hù)了操作人員的安全,同時(shí)也減少了加工環(huán)境的污染。此外,還可選配排屑裝置,能夠及時(shí)清理加工過程中產(chǎn)生的切屑,保持加工區(qū)域的整潔,進(jìn)一步提高加工效率。

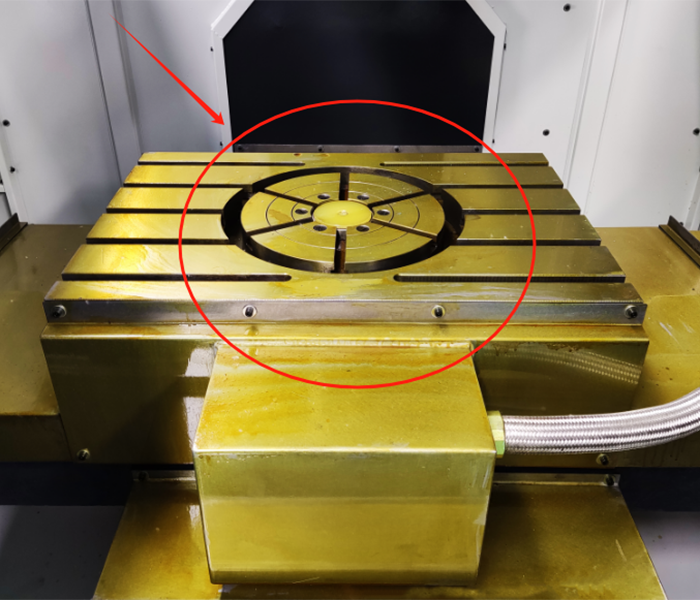

關(guān)于BK5035 CNC插床,我們需要了解客戶工件的照片跟圖紙,我們幫客戶確認(rèn)他的加工需求是否需要工作轉(zhuǎn)臺(tái)及其尺寸。

| 不加主軸,標(biāo)配機(jī)器的工作臺(tái)如下 | 加裝數(shù)控回轉(zhuǎn)臺(tái)的工作臺(tái)有兩種(直接加裝在工作臺(tái)上,以及內(nèi)置工作臺(tái)中)(1)直接加在工作臺(tái)上 | (2)內(nèi)置在工作臺(tái)中 |

|

|

|

| 項(xiàng) ???目 | 單位 | BK5035 |

| 滑枕最大插削長度 | mm | 350 |

| 滑枕調(diào)節(jié)行程 | mm | 300 |

| 滑枕運(yùn)動(dòng)次數(shù) | n/min | 0-70 |

| 最大切削力 | N | 7500 |

| 工作臺(tái)尺寸 | mm | 750x510 |

| 工作臺(tái)行程(X、Y) | mm | 320x400 |

| 刀柄直徑 | mm | φ60 |

| 刀頭支承孔軸線至立柱前臂的距離 | mm | 625 |

| 滑架底端至工作臺(tái)面的距離 | mm | 680(標(biāo)準(zhǔn)型) 830(加高型) |

| BK5035Z內(nèi)置轉(zhuǎn)臺(tái)

滑架底端至工作臺(tái)面的距離 |

mm | 560(標(biāo)準(zhǔn)型) 710(加高型) |

| X向電機(jī)扭矩 | N.M | 10 |

| Y向電機(jī)扭矩 | N.M | 15 |

| 快速移動(dòng)(X) | m/min | 5 |

| 快速移動(dòng)(Y) | m/min | 5 |

| 滾珠絲杠(X) | FFZD4010-3/P4 | |

| 滾珠絲杠(Y) | FFZD4010-3/P4 | |

| 主電機(jī)功率 | KW | 5.5 |

| 重量(凈重/毛重) | Kg | 4600/4750 |

| 機(jī)床尺寸 | mm | 2550×2100×2500 |

| 包裝尺寸 | mm | 2700×2250×2700 |

綜上所述,CNC 插床在金屬加工領(lǐng)域相較于普通插床具有明顯的優(yōu)勢(shì),而我們的 BK5035 數(shù)控插床更是憑借其出色的功能特性、先進(jìn)的結(jié)構(gòu)設(shè)計(jì)和良好的性價(jià)比,成為機(jī)床、汽車制造、機(jī)械電氣和航空航天等行業(yè)加工金屬材料的理想設(shè)備。它將為您的金屬加工業(yè)務(wù)帶來更高的效率、更優(yōu)的質(zhì)量和更強(qiáng)的競(jìng)爭(zhēng)力。

如果您需要一臺(tái)CNC插床,歡迎咨詢上海鞍提仕。我們?cè)诓宕驳闹圃旌蛻?yīng)用方面擁有豐富經(jīng)驗(yàn),能夠?yàn)槟峁I(yè)的技術(shù)支持。

關(guān)鍵詞:金屬加工插床、精密數(shù)控插床、船舶螺旋槳 CNC 插床、航空發(fā)動(dòng)機(jī)葉片 CNC 插床、汽車發(fā)動(dòng)機(jī)零件 CNC 插床、汽車變速器零件 CNC 插床

獲取所需的產(chǎn)品報(bào)價(jià)

給出詳細(xì)的要求有助于獲得更匹配的定制解決方案。 謝謝您的耐心。 我們將在 1 小時(shí)內(nèi)回復(fù)您,請(qǐng)注意查收您的電子郵件。