絲桿的工作原理:

絲桿軸上有一個(gè)螺旋線,而螺母上則有與之相配合的螺旋槽,當(dāng)絲桿軸旋轉(zhuǎn)時(shí),螺母便沿著絲桿軸的軸向方向移動(dòng),將旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)化成線性運(yùn)動(dòng)。

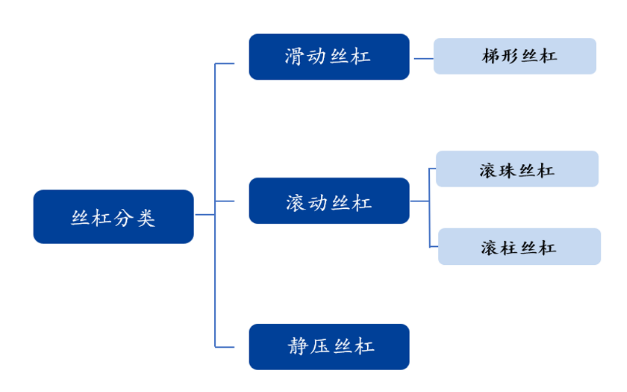

絲桿的種類:

根據(jù)摩擦特性,絲桿可以分為滑動(dòng)絲桿、滾動(dòng)絲桿以及靜壓絲桿。

滑動(dòng)絲桿與滾動(dòng)絲桿具有不同精度標(biāo)準(zhǔn):

1)滑動(dòng)絲桿有4~9共6個(gè)等級(jí),精度依次降低,其中4級(jí)最高,一般很少使用;5級(jí)用于精密儀器與精密機(jī)床,如坐標(biāo)鏜訂、螺紋磨床等;6級(jí)用于精密儀器、精密機(jī)床和數(shù)控機(jī)床;7級(jí)用于精密螺紋車床、齒輪加工機(jī)床及數(shù)控機(jī)床;8級(jí)用于一般機(jī)床,如臥式車床、銑床;9級(jí)用于刨床、鉆床及一般機(jī)床的進(jìn)給機(jī)構(gòu)。

2)滾動(dòng)絲桿一般有6~7個(gè)精度等級(jí),如在JIS標(biāo)準(zhǔn)中,滾珠絲桿精度等級(jí)分為C0、C1、C3、C5、C7、C10共6個(gè)等級(jí),而國內(nèi)等級(jí)精度分為P1、P2、P3、P4、P5、P7、P10共7個(gè)等級(jí)。

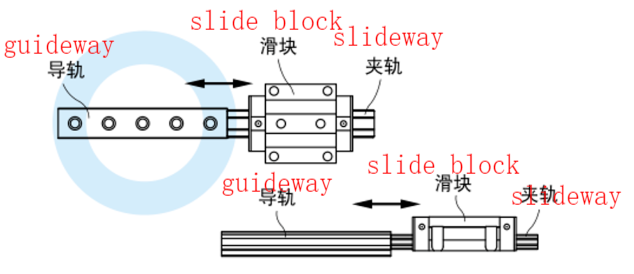

| 滑動(dòng)絲桿:主要由絲桿、螺母、滑塊和導(dǎo)向裝置等組成。 | 結(jié)構(gòu)簡(jiǎn)單,制造方便,常用于恒速傳動(dòng)領(lǐng)域,如數(shù)控機(jī)床、注塑機(jī)、模壓機(jī)等。絲桿通過在螺母中旋轉(zhuǎn)來傳遞運(yùn)動(dòng),螺母是與絲桿螺距相同的螺紋,與絲桿進(jìn)行相對(duì)運(yùn)動(dòng),滑塊與絲桿一起運(yùn)動(dòng),將旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)化為直線運(yùn)動(dòng),導(dǎo)向裝置用來支撐和引導(dǎo)滑塊沿著絲桿軸向方向移動(dòng)。此外,還包括一些輔助部件,如潤(rùn)滑系統(tǒng)、密封件等,用于保持絲桿的正常運(yùn)行和防止外部環(huán)境對(duì)絲桿的影響。滑動(dòng)絲桿的摩擦阻力較大,傳動(dòng)效率較低,定位精度和軸向剛度較差。 |

|

|

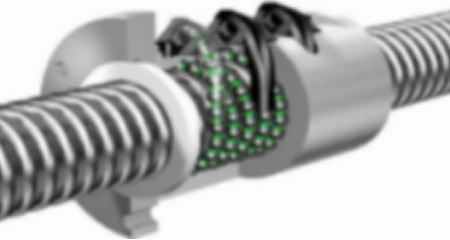

| 滾珠絲桿:由螺桿、螺母、滾珠和預(yù)壓片組成。 | 螺紋軸表面刻有螺紋形狀的凹槽,用于放置滾珠,螺母是與螺紋軸配合使用的零件,內(nèi)部有與滾珠相匹配的導(dǎo)槽,滾珠位于螺紋軸和螺母之間,預(yù)壓片用于對(duì)滾珠施加預(yù)壓力,消除間隙并提高絲桿的剛度。反向器、防塵器用來保證滾珠絲桿的正常運(yùn)行和防止外部環(huán)境對(duì)絲桿的影響。滾珠絲桿相比于普通的梯形絲桿,其在自鎖性、傳動(dòng)速度、使用壽命、精度和傳動(dòng)效率方面優(yōu)勢(shì)明顯。滾珠絲桿采用滾珠和鋼球等滾動(dòng)體,不僅適用于更高速的運(yùn)動(dòng),相對(duì)應(yīng)的機(jī)械損耗也較小,其線性運(yùn)動(dòng)精度要比滑動(dòng)類型絲桿更高,并且在傳動(dòng)精度穩(wěn)定性方面表現(xiàn)更出色,使用壽命更長(zhǎng)。 |

| ? |  |

| 滾柱絲桿:由螺桿、行星滾柱、螺母組成。 | 原理:絲桿是牙型角為90°的多頭螺紋,滾柱是具有相同牙型角的單頭螺紋,其牙型輪廓通常加工成球面,目的是提高承載能力、降低摩擦、提高效率。螺母是具有與絲桿相同頭數(shù)和牙型的內(nèi)螺紋。若干個(gè)滾柱沿絲桿圓周方向均勻分布,當(dāng)絲桿旋轉(zhuǎn)時(shí),滾柱既繞著絲桿軸線公轉(zhuǎn),又繞自身軸線自轉(zhuǎn)。滾柱與螺母具有相同的螺旋升角,與螺母嚙合時(shí)能夠確保純滾動(dòng)并且沒有相對(duì)軸向位移。

特點(diǎn):滾柱絲桿在滿足精度的同時(shí),承載能力大大加強(qiáng),但是其結(jié)構(gòu)復(fù)雜、加工難度大和成本較高。滾柱絲桿采用滾柱作為滾動(dòng)體,相比滾珠絲桿具有更大的接觸面積,能夠承受更大的負(fù)荷和沖擊,因此具有高剛性和高效率的特點(diǎn)。另外,制造精度和傳動(dòng)精度都很高,能夠保證設(shè)備的精確定位和穩(wěn)定運(yùn)動(dòng)。 |

| ? |  |

| 靜壓絲桿:由絲桿、螺母、液壓缸、油管、油泵以及控制閥等構(gòu)成。

? |

絲桿為外螺紋,螺母為內(nèi)螺紋,絲桿和螺母運(yùn)動(dòng)需要的壓力由液壓缸提供,油管用于傳輸液壓油,油泵為液壓系統(tǒng)提供動(dòng)力,控制閥用于控制液壓油的流量和方向,從而控制絲桿和螺母的運(yùn)動(dòng)方向和速度。靜壓絲桿常應(yīng)用于精密機(jī)床及數(shù)控機(jī)床的進(jìn)給機(jī)構(gòu)中,工作原理是通過液壓系統(tǒng)將壓力油進(jìn)入到螺紋牙上的油腔內(nèi),在接觸面上形成壓力油膜產(chǎn)生平衡液壓力,在螺母和螺桿之間有一層壓力油膜,使絲桿副與螺母不直接接觸,在壓力油膜上滑動(dòng),零件之間處于液體摩擦狀態(tài)。靜壓油膜位于靜壓螺母和精密絲桿之間,靜壓螺母和絲桿本身并不接觸,因此幾乎沒有磨損,具有很好的減震性和靜音性。靜壓絲桿的摩擦阻力很小,磨損小,效率高。其螺紋牙形與標(biāo)準(zhǔn)梯形螺紋牙形相同,目的在于獲得良好油封及提高承載能力,但是調(diào)整比較麻煩,而且需要一套液壓系統(tǒng),工藝復(fù)雜,成本較高。 |

| ? |  |

滾柱絲桿與滾珠絲桿相比的優(yōu)勢(shì):

(1)滾柱與絲桿接觸半徑更大,且所有滾柱同時(shí)參與嚙合,接觸點(diǎn)多,比滾珠絲桿在相同絲桿直徑下承載能力提高6倍、相同負(fù)載下比滾珠絲桿節(jié)省1/3空間、壽命提高14倍、工作環(huán)境溫度范圍提高2倍。當(dāng)滾柱絲桿直徑為120 mm時(shí),其推力可達(dá)120 t。

(2)滾柱絲桿用滾動(dòng)摩擦代替滑動(dòng)摩擦,與滾珠絲桿傳動(dòng)效率相當(dāng),潤(rùn)滑良好的情況下效率可達(dá)90%。

(3)滾柱相對(duì)于螺母沒有軸向運(yùn)動(dòng),因此具有加速、旋轉(zhuǎn)和減速的能力,轉(zhuǎn)速可達(dá)6000 r/min,直線速度2 m/s,加速度7000rad/s2,滾珠絲桿難以做到。

(4)采用行星機(jī)構(gòu)控制滾柱運(yùn)動(dòng),不需要滾動(dòng)件循環(huán)裝置,且高速運(yùn)轉(zhuǎn)時(shí)產(chǎn)生的振動(dòng)噪聲較小。

| 絲桿分類??????????????????????????????????????????? | 細(xì)分品類 | 圖示???? | 優(yōu)勢(shì) | 劣勢(shì) |

| 滑動(dòng)絲桿 | 梯形絲桿等 |  |

結(jié)構(gòu)相對(duì)簡(jiǎn)單,制造成本較低,具備自鎖能力 | 容易磨損,使用壽命相對(duì)較短,且無法達(dá)到高精度的傳動(dòng)效果 |

| 滾動(dòng)絲桿 | 滾珠絲桿 |  |

傳動(dòng)效率高,線性運(yùn)動(dòng)精度高于滑動(dòng)絲桿,傳動(dòng)可逆,可實(shí)現(xiàn)高速進(jìn)給和微進(jìn)給,售價(jià)較滾柱絲桿低 | 制造難度較大,承載能力較低 |

| ? | 滾柱絲桿 |  |

在定位精度、速度、加速度、使用壽命、承載力、傳動(dòng)效率、剛度方面優(yōu)于滾珠絲桿 | 結(jié)構(gòu)復(fù)雜,制造難度高,制造成本高,售價(jià)高 |

| 靜壓絲桿 |  |

摩擦阻力很小,磨損小,效率高;運(yùn)行時(shí)沒有哚音和振動(dòng);傳動(dòng)精度高; | 對(duì)油膜的要求高;油膜厚度受溫度和壓力的影響較大,對(duì)工作環(huán)境的要求較高;需要專門的液壓系統(tǒng)來提供壓力油,增加了系系統(tǒng)復(fù)雜性和成本 |

絲桿部件加工難度高,對(duì)設(shè)備要求高。

絲桿有淬硬絲桿和不淬硬絲桿兩種,前者的耐磨性較好,能較長(zhǎng)時(shí)間保持加工精度,但加工工藝復(fù)雜,必須有高精度的螺紋磨床和專門的熱處理設(shè)備,而后者只需要精密絲桿車床。絲桿是細(xì)長(zhǎng)柔性軸,剛性較差,結(jié)構(gòu)外形復(fù)雜,有很高的螺紋表面要求,還有階梯、溝槽等,所以,在加工過程中易出現(xiàn)變形,因此對(duì)加工工藝的要求很高。而螺母的內(nèi)螺紋要求與絲桿外螺紋精確匹配,對(duì)精度的要求同樣還很高。此外,高精度滾珠絲桿需要對(duì)螺紋、溝槽進(jìn)行精磨加工,生產(chǎn)效率難以提高。

加工難點(diǎn):

(1)對(duì)外圓和螺紋需要分多次加工,逐步減少切削量,從而逐步減少切削力和內(nèi)應(yīng)力,減少加工誤差,提高加工精度。

(2)每次粗加工外圓及粗加工螺紋后都要進(jìn)行時(shí)效處理,以便消除內(nèi)應(yīng)力。絲桿的精度要求越高,時(shí)效處理的次數(shù)也越多。

(3)每次時(shí)效處理后都要重新打中心孔或修磨中心孔,以修止時(shí)效處理時(shí)產(chǎn)生的變形;并除去氧化皮等,使加工有可靠而精確的定位基面。

(4)每次加工螺紋前,先加工絲桿外圓(切削量很小),然后以絲桿外圓和兩端中心孔作為定位基面加工螺紋,逐步提高螺紋加工精度。

絲桿加工工藝類型:

| 冷軋 | 優(yōu)勢(shì)是簡(jiǎn)單,步驟短,但是采用冷加工工藝、用模具壓出,精度偏低,僅能達(dá)到P7級(jí)別。 |  |

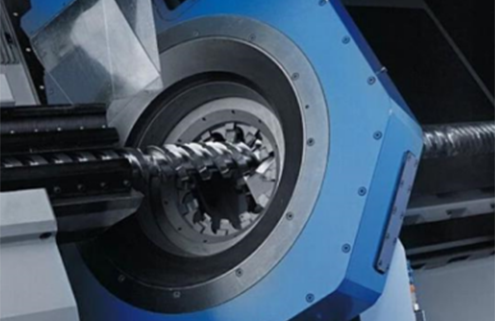

| 旋風(fēng)銑 | 旋風(fēng)銑是刀盤帶動(dòng)刀具作高速旋轉(zhuǎn)運(yùn)動(dòng),工件緩慢軸向進(jìn)入,刀具作徑向深入切削。優(yōu)點(diǎn)是生產(chǎn)效率高,并能達(dá)到一定的精度(P3級(jí),截形輪廓精度±5μm,圓柱度5μm,表面粗糙度值Ra=0.4μm)。對(duì)應(yīng)的設(shè)備為旋風(fēng)銑床 |  |

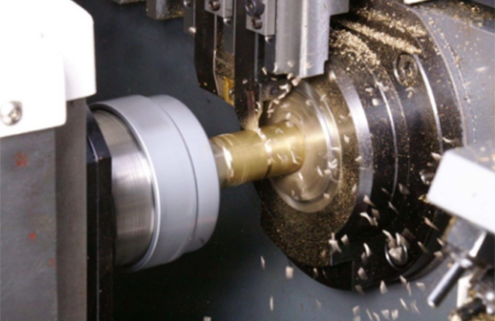

| 硬車 | 又稱之為以車代磨,其采用螺紋滾道硬車削技術(shù),生產(chǎn)速度快、加工效率高,但是精度沒有磨床的精度高。對(duì)應(yīng)的設(shè)備為車床。 |  |

| 砂輪磨削 | 以先車后磨的方式進(jìn)行加工制造生產(chǎn),先把原材料車削到一定精度,再用專用絲桿磨床先粗磨再精磨到所需要的尺寸。這種加工方式優(yōu)點(diǎn)是精度高,可以達(dá)到P1級(jí)別 |  |

| 可加工部件 | 精度 | 生產(chǎn)效率 | 設(shè)備價(jià)格 | |

| 旋風(fēng)銑 | 螺桿,行星滾柱(可以加工螺紋軌道,但是兩端的類似齒輪結(jié)構(gòu)難以加工) | 偏低。精度可以達(dá)到P3級(jí)別。

刀具變形:刀具旋轉(zhuǎn)速度快,刀具易磨損。 切?削?熱?:刀盤高速旋轉(zhuǎn),產(chǎn)生的切削熱量相對(duì)較多,熱量多容易導(dǎo)致絲桿變形。 表而粗糙度:刀具磨損和熱量波動(dòng)會(huì)影響加工的穩(wěn)定性,導(dǎo)致表面粗糙度難控制。 |

高,刀盤帶動(dòng)刀具作高速旋轉(zhuǎn)運(yùn)動(dòng),工件緩慢軸向進(jìn)入,刀具作徑向深入切削,生產(chǎn)速度比車削更快,適合大批量生產(chǎn)。 | 主要設(shè)備是旋風(fēng)銑床,相比較與砂輪磨,硬車而言,偏低。價(jià)格預(yù)計(jì)在50萬左右。 |

| 硬車 |

螺桿、行星滾柱、螺母(可以,但需要對(duì)刀頭做一些更改,穩(wěn)定性較難保持?) | 加工精度比砂輪磨要低。精度可以達(dá)到P2-P3級(jí)別。 刀具變形:如果刀具剛度不足或切削用量過大,可能會(huì)導(dǎo)致刀具變形,進(jìn)而影響加工精度。 切?削?熱?:由于切削速度和切削厚度較高,會(huì)產(chǎn)生切削熱,導(dǎo)致工件變形,從而影響加工精度。 表而粗糙度:可能因?yàn)榈毒叩哪p和加工狀態(tài)的波動(dòng),導(dǎo)致加工表面的粗糙度不易控制。 |

通常來用高轉(zhuǎn)速、大切深,金屬切除效率是磨削加工的3倍多,生產(chǎn)速度比砂輪磨要快、加工效率較高 | 主要設(shè)備是車床,價(jià)格比旋風(fēng)銑床要高,但是低于砂輪磨床。 價(jià)格50萬左右。 |

| 砂輪磨 | 螺桿、行星滾柱、螺母 | 精度高,可以達(dá)到P1級(jí)別。

刀具變形:由于磨輪的顆粒小,分布均勻,可以減小磨劑刃口與工件接觸面積,從而降低切削力和熱變形所造成的誤差,實(shí)現(xiàn)更高的加工精度。 切?削?熱?:由于磨粒的切削速度校低,切削厚度較小,產(chǎn)生的切削熱較少,固此對(duì)加工精度的影響也較小。 表而粗糙度:由于磨輪的顆柱小,分布均勻,所以磨削能夠?qū)崿F(xiàn)更高的表面精度和亮度。 |

用定制化絲桿磨床先粗磨,再半精磨,再精磨,生產(chǎn)速速度不高。對(duì)一副行星滾柱絲桿,一般2個(gè)小時(shí)完成, 一天大概10副。 | 主要設(shè)備是外螺紋磨床、內(nèi)螺紋磨床。高精度設(shè)備

目前主要為進(jìn)口,價(jià)格偏高。 |

| 制造流程 | ||

| 梯形絲桿 | 流程 | 冷拔→滾花→銑絲→校正→鉆孔→切斷→倒角 |

| 設(shè)備 | 旋風(fēng)銑削絲桿設(shè)備 | |

| 特點(diǎn) | 梯形絲桿開始采用車削加工,工藝路線包括“冷拔→滾花→車螺紋→校正→鉆孔→切斷→倒角”,但是這種加工方式效率低下、成本高。并且由于小圓鋼剛度低,車削、滾花時(shí)容易變形,不能生產(chǎn)小號(hào)螺輪。為此旋風(fēng)銑削絲桿設(shè)備被設(shè)計(jì)出來,不僅可以提高轉(zhuǎn)速,還能夠?qū)娊z、滾花一次完成。改進(jìn)后的工藝減小了表面粗糙度,減少由切削力引起的震動(dòng),但是增加了小徑工件螺距累積誤差(大徑工件變形較小)。梯形絲桿成本低,安裝簡(jiǎn)單,但是摩擦系數(shù)大,精度達(dá)不到高標(biāo)準(zhǔn)。 | |

| 滾珠絲桿 | 流程 | 滾珠絲桿 螺桿部分生產(chǎn)程序:

備料→球退(或調(diào)質(zhì))→粗車→半精車→銑→校直→修中心孔→淬火→校直→粗磨外圓→粗磨滾道→校直→研中心孔→精磨外圓→精磨滾道 滾珠絲桿 螺母部分生產(chǎn)程序: 毛坯料→精車→切邊→鉆孔→攻牙→熱處理→精車→磨外圓→磨內(nèi)螺紋→裝珠→裝配→校直→研中心孔→精磨外圓→精磨滾道 |

| 設(shè)備 | 螺紋磨床 | |

| 特點(diǎn) | 滾珠絲桿的加工難度高于梯形絲桿,機(jī)械加工工藝一般包括切削加工(精車,半精車外圓、螺紋)-熱處理-磨削加工(精磨,半精磨外圓、螺紋)等。 | |

| 行星滾柱絲桿 | 流程 | 絲桿工藝流程

絲桿毛坯→預(yù)備熱處理→校直→加工斷面及中心孔→粗車→高溫時(shí)效并檢驗(yàn)→加工斷面及修中心孔→半精車→銑→粗磨→感應(yīng)淬火并檢驗(yàn)→研中心孔→粗磨→探傷→時(shí)效處理并檢驗(yàn)→研中心孔→半精磨→低溫時(shí)效并檢驗(yàn)→銑鍵槽→磨端部螺紋→研中心孔→精磨→入庫 螺母加工流程 螺母毛坯→預(yù)備熱處理→粗車→高溫時(shí)效并檢驗(yàn)→半精車→銑螺紋→粗磨→滲碳淬火并檢驗(yàn)→粗磨→探傷→時(shí)效處理并檢驗(yàn)→半精磨→低溫時(shí)效并檢驗(yàn)→精磨→入庫 滾柱加工流程 滾柱毛坯→預(yù)備熱處理→校直→加工端面及中心孔→粗車→高溫時(shí)效并檢驗(yàn)→加工斷面及中心孔→半精車→滾齒→銑→粗磨→表面氮化并檢驗(yàn)→研中心孔→粗磨→探傷→時(shí)效處理并檢驗(yàn)→研中心孔→半精磨→低溫時(shí)效并檢驗(yàn)→銑鍵槽→磨端部螺紋→研中心孔→精磨→入庫 內(nèi)齒圈加工流程 下料→鍛造齒坯→去應(yīng)力退火→粗車→調(diào)質(zhì)→半精車→插齒→氮化→強(qiáng)力噴丸→磷化處理→修整呢個(gè)毛刺,清潔表面→成品齒輪配對(duì)檢驗(yàn) |

| ? | 設(shè)備 | 螺紋磨床 |

| ? | 特點(diǎn) | 反向式行星滾柱絲桿的螺母很長(zhǎng)、還是內(nèi)螺紋,加工時(shí)還需要有一個(gè)傾斜角,砂輪進(jìn)去磨,精度很難掌控,砂輪是單邊支撐,螺母越長(zhǎng),砂輪就越要往里面走,砂輪伸得越長(zhǎng)、抖動(dòng)越厲害,很細(xì)微的抖動(dòng),那么公差都達(dá)到微米級(jí)別,所以里面公差難以控制。反向式行星滾柱絲桿,需要定制化的專機(jī)磨床。從加工上看,由于行星滾柱絲桿依靠零件間的螺紋嚙合實(shí)現(xiàn)傳動(dòng)功能,其螺紋的加工精度將直接影響系統(tǒng)的傳動(dòng)精度、使用壽命、與平穩(wěn)性,而磨削是高精度絲桿螺紋的主要加工方法,磨削的實(shí)質(zhì)是砂輪的表面有很多磨粒劃擦、刻劃和切削工件表面,使用螺紋磨床高速旋轉(zhuǎn)的成型砂輪對(duì)加工工件表面進(jìn)行高速切削,因此,高精度磨床設(shè)備成為了行星滾柱絲桿加工生產(chǎn)的核心壁壘。 |

絲桿作為一種重要的機(jī)械傳動(dòng)部件,在眾多領(lǐng)域發(fā)揮著關(guān)鍵作用。隨著制造業(yè)的不斷發(fā)展,對(duì)絲桿的性能和精度要求將持續(xù)提高,相信在技術(shù)的不斷進(jìn)步下,中國在絲桿加工工藝方面也將不斷優(yōu)化,從而更好地滿足各行業(yè)日益增長(zhǎng)的需求,推動(dòng)機(jī)械傳動(dòng)領(lǐng)域的進(jìn)一步發(fā)展。

如果您有絲桿加工設(shè)備的需求,歡迎來圖咨詢上海鞍提仕。我們有豐富的車床,銑床,磨床制造與運(yùn)用經(jīng)驗(yàn),能夠?yàn)槟闾峁I(yè)的技術(shù)支持。

更多設(shè)備,請(qǐng)?jiān)L問https://antsmachine.com/

或者發(fā)送郵箱到contact@antsmachine.com

我公司工程師將會(huì)給你一個(gè)非常完美的解決方案。

關(guān)鍵詞:車螺紋,銑螺紋,螺紋車床,螺紋銑床,螺紋磨床

獲取所需的產(chǎn)品報(bào)價(jià)

給出詳細(xì)的要求有助于獲得更匹配的定制解決方案。 謝謝您的耐心。 我們將在 1 小時(shí)內(nèi)回復(fù)您,請(qǐng)注意查收您的電子郵件。