線切割機床做為沖壓模具加工行業最常用最基本的電加工線切割設備,相信沖壓模具從業人員一定非常熟悉。但是對于高速切割快走絲和慢走絲的區別大家還不是很清楚,在這里給大家詳細的介紹下,快走絲線切割機床和慢走絲機床到底有什么不同。

1.走絲速度不同。

快走絲線切割機床和慢走絲線切割機床是按照電極絲在工作時走絲速度來區分的,

快走絲機床的走絲速度一般為300-700m/min。

慢走絲機床的走絲速度一般為3-15m/min。

2.電極絲材料不同。

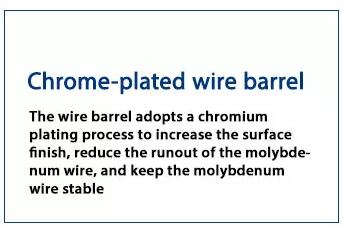

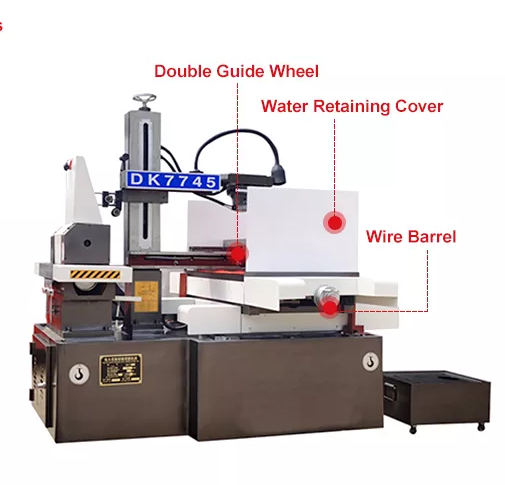

快走絲機床的電極絲一般使用鉬絲,鉬絲直徑較粗一般為0.1-0.2mm。

慢走絲機床的電極絲一般采用銅絲或者其他的金屬涂覆線,直徑為0.03-0.035mm。

3.工作液不同。

快走絲機床要求不太嚴格,工作液一般使用乳化液。

慢走絲機床的工作液為去離子水或者煤油,而且還需配備過濾系統,在生產中不斷過濾工作液中的雜質。

4.加工精度不同。

快走絲機床是電極絲循環使用加工,隨著電極絲的磨損,影響加工精度。快走絲機床一般加工產品精度為±0.015~0.02mm;

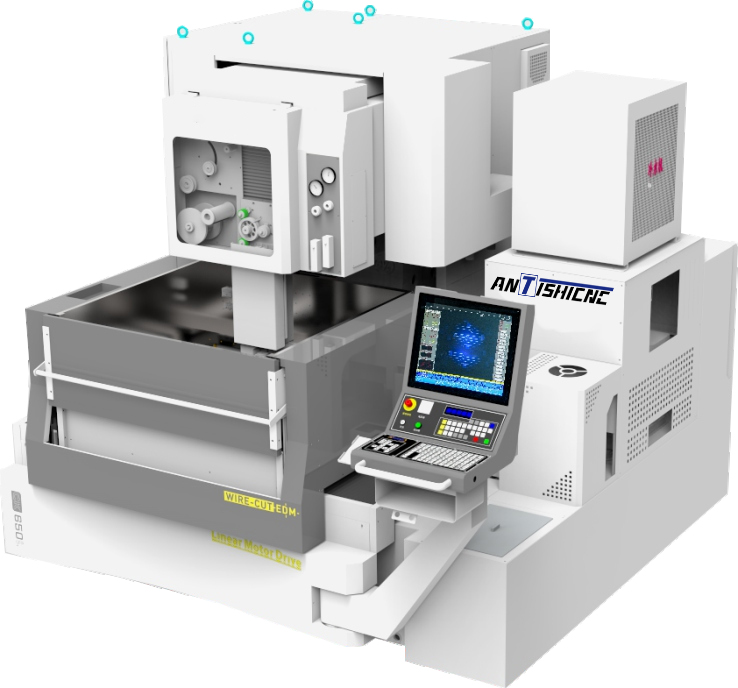

慢走絲機床電極絲不循環使用,大大提高了加工精度,機床的加工精度可以達到±0.002mm;

5.加工成本不同。

快走絲線切割機床比較普遍,技術含量也較低,生產廠家比較多,機床價格便宜。而且鉬絲循環使用,加工效率也較高,加工費低。

慢走絲線切割機床技術含量高,設備造價昂貴。加工成本也高。

隨著技術的進步,開發人員又在快走絲線切割機床的基礎上開發出了修刀功能,這又被成為中走絲線切割機床。但是加工精度還是遠遠不能于慢走絲機床相比較

下面作者給大家分享下慢走絲和快走絲線切割機床的對照表,這樣就能更直觀的對比一下。

| 項目 | 機型:高速走絲線切割機床 | 機型:低速走絲線切割機床 |

| 走絲速度 | 8-10m/s | 0.001-0.25 m/s |

| 走絲方式 | 往復供絲,反復使用 | 單向走絲,一次性使用 |

| 電極絲材料 | 鉬、鎢鉬合金 | 黃銅絲、以銅為主體的鍍覆材料 |

| 穿絲方式 | 手動 | 手動或自動 |

| 電極絲振動 | 較大 | 較小 |

| 運絲系統結構 | 簡單 | 復雜 |

| 工作液 | 乳化液 | 去離子水、或煤油 |

| 工作液電阻率 | 0.5-50KΩ·cm | 10-100 KΩ·cm |

| 導絲機構型式 | 導輪,壽命短 | 導向器,壽命長 |

| 機床價格 | 便宜 | 昂貴 |

| 切割速度 | 20-40?mm2/min | 20-240 mm2/min |

| 加工精度 | 0.01-0.04mm | 0.004-0.01mm |

| 表面粗糙度Ra | 1.6-3.2μm | 0.1-1.6μm |

| 重復定位精度 | 0.02mm | 0.004mm |

| 電極絲損耗 | 均勻損耗 | 不計損耗 |

| 產品照片 |  |

|

慢走絲加工技術的發展現狀

精密復雜、更長使用壽命的沖壓模具制造精度及表面質量要求的不斷提高,使得快走絲加工技術已不能適應精密模具的制造要求,這種現狀促進了慢走絲加工技術的迅速發展,其各方面工藝指標已達到了相當高的水平,是其它加工技術不可替代的。

多次切割技術是提高慢走絲加工精度及表面質量的根本手段。一般是通過一次切割成形,二次切割提高精度,三次以上切割提高表面質量。

由于在切割拐角時電極絲的滯后,會造成角部塌陷。為了提高拐角切割精度,采取了更多的動態拐角處理策略。如:自動改變加工速度、自動調節水壓、控制加工能量等。

先進的慢走絲加工機床采用的高精度精加工回路,是提高加工工件平直度的有效技術,使厚件加工的精度得到顯著提高;為了進行小圓角、窄縫、窄槽及微細零件的微精加工,頂尖的數控低速走絲電火花線切割機床可以采用0.02~0.03mm的電極絲進行切割。

為了保證高精度的加工,機床的機械精度、脈沖電源精度、伺服控制精度(包括對機械運動、脈沖參數、走絲系統和工作液系統的控制)都已達到極高的水準。采用水溫冷卻裝置,使機床內部溫度與水溫相同,減小了機床的熱變形;采用閉環數字交(直)流伺服控制系統,確保優良的動態性能和高定位精度,加工精度可控制在若干微米以內,精密定位可實現0.1μm當量的控制;采用浸入式加工,降低工件熱變形;電機伺服,閉環電極絲張力控制;采用電壓調制對刀電源實現高精度對刀,對刀精度可達0.002mm,不損傷工件;。

?先進的慢走絲加工機床采用平均電壓為零的無防電解脈沖電源,電解的破壞已降到最低程度。此外,由于脈沖電源的改進,普遍采用高峰值,窄脈寬(微秒級),材料大多數為氣相拋出,帶走了大量的熱,工件表面溫度就上不去,開裂的現象大為減少;不僅加工效率高,而且使表面質量大大提高。采用無電解電源進行電火花線切割加工,可使表面變質層控制在2μm以下。切割的硬質合金沖模刃口的耐磨性和磨削沒有什么不同,甚至優于機械磨削加工,越來越多的零件加工“以割代磨”。

?由于納秒級大峰值電流脈沖電源技術及檢測、控制、抗干擾技術的發展,慢走絲加工機床的加工效率也在不斷提高,當前先進的慢走絲加工機床的最高加工效率可達500mm2/min。較大厚度工件的加工效率有實際意義的技術提升,如切割300mm厚的工件時,加工效率可達170mm2/min。對于厚度變化工件的加工,通過自動檢測加工件的厚度,自動調整加工參數,防止斷絲,達到該狀態的最高加工效率。

另外,先進慢走絲加工機床推出的快速自動穿絲技術,自動穿絲時間<15?s提高了加工操作的效率;推出的雙絲自動交換技術,能采用0.20~0.02?mm的電極絲自動進行雙絲切換加工。采用粗絲進行第一次切割,一般絲徑為0.25?mm,以提高加工效率,并可無芯切割;然后采用細絲進行修整,一般采用0.10?mm的細絲,切割出小圓角,并可提高精度,總體可節省30%~50%的切割時間。

?加工過程中,為了減少人的干預,保證達到預期的工藝指標,慢走絲加工的自動化、智能化及信息化取得了相應的發展。

慢走絲加工機床完備的工藝專家系統按加工要求給出成套參數。不僅包括常用電極絲牌號和相應的工件材料,還提供了如PCD、PCBN等特殊材料的加工參數,可依據上下噴嘴是否與工件接觸,距離多大,是在切風中精修,還是敞開面精修,精度、表面粗糙度和效率哪一項優先的加工策略來生成各自的規準;放電專家系統應付切割中的隨機因素,在切入、切出、截面變化、中心切割、接近邊緣切割、大截面高速切割等情況下,在加工過程中運用自適應控制策略及自動化控制功能,得到不斷絲穩定高效加工。

自動無孔探測功能也很實用,自動跳步加工時,如果預孔被忘記打出或孔位偏移,機床就會自動移到下一個預孔上,這樣可防止在無人操作加工時停機,在穿好絲之后發生短路時,可自動搜尋消除短路的位置,提高了連續無人操作運轉的可靠性。

機床的CNC系統配以標準化機械接口,組成智能化的制造系統,通過3R系統或EROWA系統的機械手,可方便地實現工件(托盤)的自動交換,配以專家系統及電極絲自動交換技術,可以自動完成全部加工過程。

各檔次慢走絲加工機床的技術水平

按照產品檔次分類,可以將慢走絲加工機床分為頂級、高檔、中檔、入門四個檔次。

頂級慢走絲制造機床主要由瑞士、日本制造;這類機床具有自動穿絲功能,無電阻防電解電源,整體熱恒定系統,能采用Φ0.07?mm的電極?絲進行切割,精度在±0.003mm左右。具有完美的加工表面質量,表面幾乎無變質層,能使用Φ0.02?mm的電極絲進行微精加工,主機大都具有熱平衡系統,一些機床采用在油中進行切割加工。這類機床功能齊全,自動化程度高,可以直接完成模具的精密加工,所加工的模具壽命已達到機械磨削水平。

其次是中國臺灣和大陸地區也有非常優秀的公司在追趕先進技術、對標國際頂級品牌。相信在不遠的將來,中國制造將在高端電加工領域取得更大的進步!

關鍵詞:高速線切割機床、慢走絲機床、模具加工

獲取所需的產品報價

給出詳細的要求有助于獲得更匹配的定制解決方案。 謝謝您的耐心。 我們將在 1 小時內回復您,請注意查收您的電子郵件。